一、引言

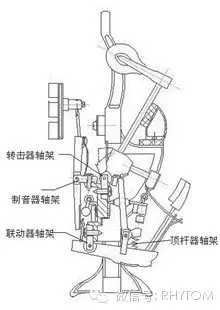

立式鋼琴軸架是立式鋼琴核心部件——擊弦機中連接各個槓桿的關鍵部件,擊弦機部件運動是否順暢關鍵在於軸架加工質量的好壞。立式鋼琴擊弦機軸架有轉擊器軸架、制音器軸架、聯動器軸架和頂桿軸架四種。一個完整的擊弦機一般共有88×4=352只軸架。

立式鋼琴軸架主要加工流程有:排料軸架孔粘軸襯呢通孔潤滑劑中浸泡定型烘乾拔針除凸呢。要求軸襯呢孔潤滑,孔徑一致,安裝軸釘後,軸襯呢與軸釘相對運動的摩擦係數要在一個極小數值範圍內,加工的精度要求很高。

立式鋼琴軸架的平均更換率為0.8%,立式鋼琴軸架的更換耗費的不僅僅是材料、人工,更多的是影響鋼琴擊弦機整體運動的流暢度。本文通過層層深入、細緻分析立式鋼琴軸架更換的原因及闡述如何解決。

二、立式鋼琴軸架更換的原因分析

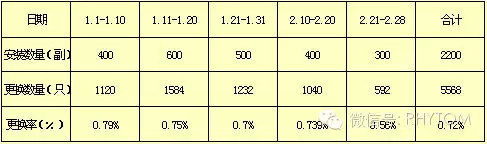

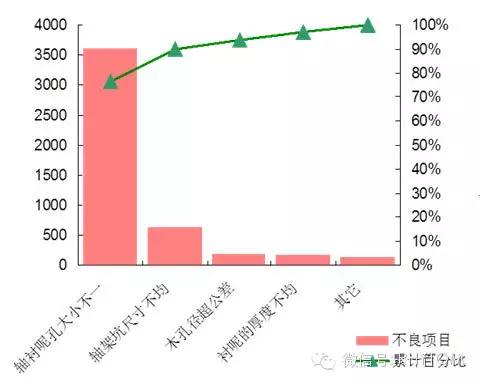

對某年1-2月的立式鋼琴軸架更換率情況進行跟踪抽查,並對更換的5568只軸架更換原因進行分類統計,見下列圖表:

表1:某年1、2月立式鋼琴軸架更換率抽查統計表

表2:立式鋼琴軸架更換原因調查表(單位:只)

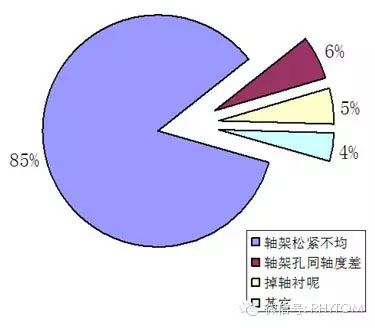

圖1:立式鋼琴軸架更換原因比例圖

從圖1得知,“軸架鬆緊不均勻”的有4733只,佔立式鋼琴軸架更換原因的85%,因此“軸架鬆緊不均勻”是造成立式鋼琴軸架更換率高的主要原因。

針對裝配 鬆緊不均的不良軸架進行進一步調查統計,其調查表及排列圖如下:

表3:軸架裝配鬆緊不均調查表

圖2 軸架裝配鬆緊不均排列圖

從圖2得知,“軸襯呢孔大小不一”佔軸架裝配鬆緊不均不良的76.37%。只要把“軸襯呢孔大小不一”的問題解決,就能大幅降低立式鋼琴軸架更換率。

而對軸襯呢孔大小產生影響的因素如下:操作人員培訓不到位;軸架厚度不在公差範圍;軸架襯呢孔定位工裝有磨損;作業指導書規定不清楚;軸架襯呢孔通針工裝設計不合理;溫控儀損壞;軸襯呢進貨檢驗不嚴格;鑽嘴直徑不符合規格;鑽嘴晃動出現鏜孔。

通過對上述因素的篩查及排除,發現“軸架襯呢孔通針工裝設計不合理”是導致軸襯呢孔大小不一的主要原因。而再通過隨機抽檢收集10支通針工裝設計的直徑數據(表4),得出“通針直徑有差異,同時有生鏽和彎曲”是導致軸襯呢孔大小不一的結論。

表4:通針直徑調查表

①鋼針表面會受處理液的腐蝕而生鏽,因此需要電鍍。但電鍍後,由於通針直徑細且長,電鍍層厚度很難保證,導致一支通針前後直徑不相同。

②軸襯呢通孔,使用通針時用擠壓和高速旋轉兩個方向的力完成推進,通針和軸襯呢形成很大的摩擦力,通針磨損,造成通針直徑大小差異。

在生產過程中抽查20串(20只/串)通孔後的軸架,發現軸架軸襯呢通孔大小不一的有3只,更換率為:3/400=0.75%。完成軸襯呢通孔後是用人工脫針,很難確保勻速脫針,並且由於通針長、生鏽、彎曲、直徑有差異等因素,容易造成軸襯呢孔大小不一。

三、降低立式鋼琴軸架更換率的方法

上文對立式鋼琴軸架更換率高的原因進行追踪溯源後,發現造成的根本原因在於通針直徑有差異,同時有生鏽和彎曲等現象。

綜合而言,能夠著實降低立式鋼琴軸架更換率,避免通針直徑出現差異,同時伴有生鏽和彎曲的一個比較良好的方法是選用長度短,不易彎曲,高抗腐蝕能力的專用鋼針,利用全自動機械化生產設備進行單只加工,從而減輕工人勞動強度,還可以提高軸架孔位置精度、襯呢孔徑均勻度、垂直度與平行度等。

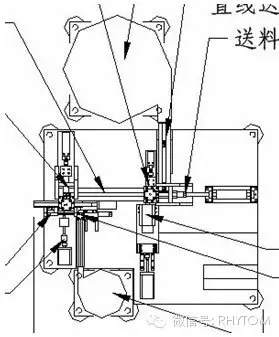

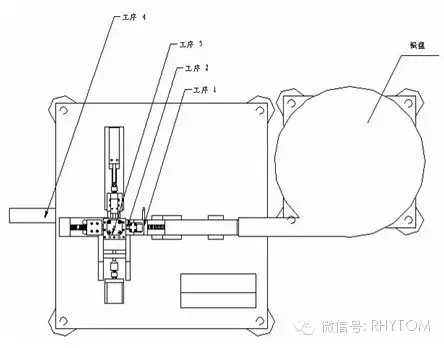

軸架加工自動機組(自動入針機和出針機)的設計原理是利用振盤將軸架送到機台中,將軸架定位、自動壓緊、使用專用針通孔後壓入短通針,通針沒有了旋轉摩擦力,解決了通針磨損造成通針直徑大小差異的問題,保證了軸襯呢孔直徑的精度。

圖3:入針機

圖4:出針機

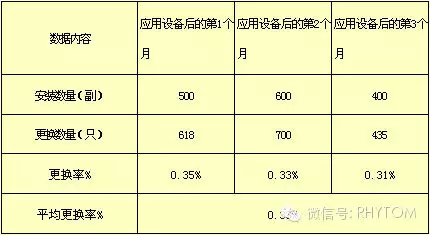

實踐是檢驗真理的唯一標準,依據軸架加工自動機組的設計理念,設計並製造設備。接著,對軸架加工自動機組進行綜合調試後,對使用自動入針機和出針機加工的立式鋼琴軸架更換情況進行連續3個月的跟踪調查和收集相關數據:

表5:使用自動入針機和出針機加工的立式鋼琴軸架更換情況調查表

可見,使用自動入針機和出針機加工後的立式鋼琴軸架更換率有了明顯降低的效果。

四、結論

綜上所述,立式鋼琴軸架更換產生的原因主要是通針直徑不均勻造成軸襯呢孔大小不一,使得軸架裝配鬆緊不均。降低立式鋼琴軸架的更換率,歸根結底,是對通針直徑均勻度的改善。設計並投入使用的軸架加工自動機組(自動入針機和出針機)能夠大幅降低立式鋼琴軸架更換率,達到節約返工的費用(材料、人工)的目的,更能使得使擊弦機軸架的鬆緊均勻性實現了一個大飛躍,提高了擊弦機的彈奏性能,提高鋼琴的振奏頻次。